Резидент ТОР «Приморье» запустил самый крупный на Дальнем Востоке комплекс по переработке покрышек мощностью 10 тысяч тонн в год. В Надеждинском районе он работает уже несколько месяцев, превращая старые колёса в технологичную каучуковую крошку. Завод – уже второй в Приморском крае – позволит полностью закрыть потребности региона. Для запуска производства пришлось даже разрабатывать собственные «ноу-хау», которые планируют запатентовать. Как бывшие «лебеди» из дворовых клумб превращаются в технологичное покрытие, как применяют крошку и не опасна ли она для детских площадок, узнали Новости VL.ru.

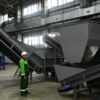

Завод компании «ЭкоСтар Фэктори» находится в Надеждинском районе. Его строили три года и сейчас запустили в работу первую очередь. Второй завод, расположенный в Артёме, «ЭкоСтар Технолоджи», вдвое меньше, но и он пока продолжит свою работу. Часть спрессованных и разрезанных покрышек для дальнейшей утилизации оттуда перевезли на площадку в ТОР.

Проблема с отходами в виде старых шин уже давно актуальна в Приморском крае, одном из самых автомобильных регионов страны. Мощностей для переработки традиционно не хватало. Завод в Артёме забирал покрышки, но не все. Часть приходилось вывозить на переработку в другие регионы, что обходилось не дёшево.

В 2021 году на территории ТОР «Приморье» началось строительство нового комплекса по переработке покрышек. Компания «ЭкоСтар Фэктори» стала первым резидентом будущего экотехнопарка, где планируется так называемая зелёная переработка. Проект реализуется в три очереди на общую сумму более 850 млн рублей. Запущенная в работу первая очередь стоила 500 млн рублей.

С оборудованием площадки не всё шло хорошо. Как говорит учредитель компании «ЭкоСтар Фэктори» Сергей Лазарев, планировалось закупать высокотехнологичное оборудование из Европы. Однако тут грянули санкции, и пришлось буквально за месяц пересматривать всю линейку, меняя оборудование на отечественное и частично китайское.

«Мы не стали исключением и испытываем кадровый голод – нам нужны квалифицированные инженеры, рабочие. Но за 15 лет действия нашего первого завода мы собрали очень серьёзный человеческий капитал, который позволил нам приобрести часть оборудования за рубежом, часть у российских компаний. И часть оборудования мы полностью разработали самостоятельно, силами нашей инженерной службы. Это ноу-хау, мы сейчас его патентуем. И, возможно, увидим масштабирование такого производства на всю территорию Российской Федерации», – говорит учредитель компании «ЭкоСтар Фэктори» Сергей Лазарев.

Несмотря на рост стоимости и санкции, которые ограничили поставки оборудования, завод построили к декабрю 2023 года. Этот проект позволил кардинально изменить подход к обращению с отходами использованных шин. Сегодня завод по переработке покрышек – это одно из самых крупных и технологичных производств в сфере переработки отходов на Дальнем Востоке. Производственные мощности завода позволяют перерабатывать до 10 тысяч тонн отходов ежегодно – это 1 млн шин в год.

В день на переработку поступает до 3000 легковых и грузовых шин. Из них производится до 18 тонн резиновой крошки самого высшего стандарта. Линию обслуживают всего семь человек. Пока завод перерабатывает 270-300 тонн шин в месяц. В ближайшее время перейдёт на 350-400 тонн в месяц. Если станет работать в две смены, то это где-то 550 тонн в месяц. Окупить завод планируют в течение пяти лет – есть годовые контракты с компаниями, закупающими крошку у переработчика. А вот с муниципалитетами пока только разовые.

Объём производства был запроектирован с учётом различных статистических данных: количество автомобилей по информации ГИБДД, продажи шин от компаний, специализирующихся на этом товаре, а также данные от шиномонтажных мастерских, которые принимают колёса на утилизацию. Таким образом завод полностью удовлетворяет потребности региона в переработке, а введение дополнительных смен позволит работать и с соседними.

«Мы работаем с отходами в виде покрышек уже больше 15 лет и за это время собрали статистику, какой объём производства требуется в Приморском крае. Под эти нужды построили завод, который отвечает всем экологическим и санитарным стандартам, позволяет перерабатывать шины без предварительной подготовки. То есть резина поступает на конвейер целиком. Во второй очереди мы запустим мойку шин, что позволит делать подготовку тех колёс, например, которые раньше были клумбами. Они в грязи, в камнях. Их нужно будет очистить перед отправкой на конвейер. Уже сегодня мы реализуем крошку для строительства спортивных и детских площадок. Прошли санитарную экспертизу при Роспотребнадзоре в Москве. Получили положительное заключение по использованию в детских площадках. Ведём работу с автодорожными компаниями Приморского края, чтобы в дальнейшем использовать резиновую крошку и при строительстве дорог. Прошли целый ряд лабораторных испытаний по пригодности использования резиновой крошки для производства битумов. Это улучшение прочностных качеств, долговечность дорожного покрытия. В ближайшее время, думаю, что появятся дороги с применением нашей крошки», – рассказывает Сергей Лазарев.

Переработка резины – это многостадийный процесс. Он заключается в дроблении покрышки на фракции. Сжигание автомобильных шин несёт опасность окружающей среде в виде ядовитых продуктов горения. На новом заводе ничего не горит.

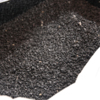

Сперва шина рубится на довольно крупные куски, затем, путешествуя по лентам и машинам, разрезается на всё меньшие и меньшие части. На четвёртой-пятой стадиях происходит отделение металлического корда с помощью магнитных сепараторов, а также кордовой нити с помощью различных улавливателей капроновых нитей. Так резиновая крошка полностью очищается от посторонних примесей. В конце крошка попадает в классификатор – как раз то самое ноу-хау. Там уже машины рубят её на четыре разные фракции. Самая крупная идёт для спортивных площадок и дорожек, средняя – для нижних слоёв покрытия детских площадок, а мелкая – для футбольных полей с искусственным покрытием.

Корд передаётся компаниям, которые обрабатывают металл. А вот кордовый пух – это пока отходы, причём довольно объёмные. Но на заводе сейчас ищут технологии, которые позволят перерабатывать и эту нить, чтобы добиться 100% переработки.

Технология позволяет не дифференцировать шины ни по производителю, ни по размеру. И она на сегодняшний день является самой безопасной для окружающей среды, что подтверждено заключением санитарной экспертизы в «Центре гигиены и эпидемиологии Москвы» при Роспотребнадзоре РФ – крошка получила допуск для использования в строительстве детских площадок.

«Часто говорят, что крошка пахнет. Мы разобрались в этом вопросе. Запах происходит из-за клея некачественного – это вопросы к подрядчикам при монтаже. А второе – использование не чистой крошки, а резиново-полимерные отходы кабеля. Вот специально, чтоб удешевить процесс, закупали такую крошку в Китае. У нас такого производства в принципе нет. Сейчас это всё остановилось, мы получаем хорошую каучуковую крошку, и главный вопрос теперь только в клее. Если подрядчик использует качественный клей, вы абсолютно точно проходите по всем стандартам. И, самое главное, что мы получили уже первые отзывы от подрядчиков – крошка с нового оборудования оказалась на 30% выгоднее, чем даже то, что производили мы ранее. То есть на 30% сократилось время укладки, потому что крошка более правильной формы. Сократилось использование клея, а это 80% стоимости покрытия. Соответственно, чем меньше клея – тем ниже себестоимость покрытия», – отмечает Лазарев.

Шины поступают от автотранспортных предприятий, шиномонтажных мастерских или с площадок, куда их свозит муниципалитет. Примерно каждая десятая шина на территории завода имеет следы краски – это бывшие клумбы. Часть явно выужена из каких-то водоёмов, судя по толстому слою засохшего ила. Это как раз те колёса, что приехали на переработку после субботников. От физических лиц на заводе шины пока не принимают. Но, по словам Сергея Лазарева, с администрацией Владивостока ведётся работа по оборудованию специальных площадок, где люди могли бы оставлять старые колёса.